お客様は医薬機械の製造工場

お客様は医薬機械の製造工場少子高齢化により医薬ニーズが高まる中、更なる生産体制の増強が必要となり、現工場では対応できない事から新工場を設立することになった。

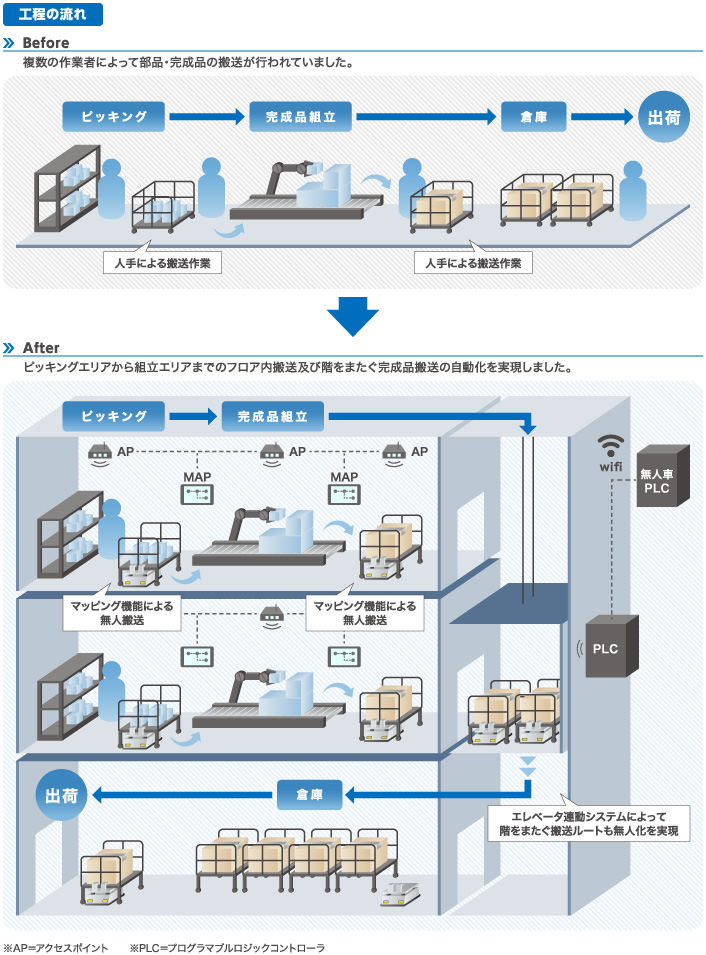

| 多層階にわたる部品および完成品搬送の自動化を実現 |

搬入されピッキングされた各機械部品のピッキング場所から機械の組み立て場所への搬送や、完成した機械の組み立て場所から出荷する荷分け場所への搬送を無人化することで、省人化の実現と、従業員の身体的疲労の軽減による全体作業の効率化が実現できました。また、ガイドレス走行が可能なマッピング機能により搬送ルート変更時に設備費用がかからず、ランニングコストの削減にも繋がりました。

搬入されピッキングされた各機械部品のピッキング場所から機械の組み立て場所への搬送や、完成した機械の組み立て場所から出荷する荷分け場所への搬送を無人化することで、省人化の実現と、従業員の身体的疲労の軽減による全体作業の効率化が実現できました。また、ガイドレス走行が可能なマッピング機能により搬送ルート変更時に設備費用がかからず、ランニングコストの削減にも繋がりました。・自動搬送による省人化の実現と従業員の身体的疲労の軽減

・マッピング機能によるフレキシブルな搬送ルートの対応

・エレベータ連動システムによる階をまたぐ搬送ルートの対応

新工場計画段階からマテハンパートナーとしてプロジェクトに参画させていただきました。

新工場計画段階からマテハンパートナーとしてプロジェクトに参画させていただきました。現状の抱える問題とあるべき姿を共有させていただく事で課題が明確化でき、よりフレキシブルかつ最適な生産ラインが構築できたかと考えております。

クオリスでは省人化や無人化という課題解決に合わせて、生産ラインの最適化を実現できる提案を行っております。

ボトル異品種混入防止システムの導入

ボトル異品種混入防止システムの導入 コンベア輸送ラインおよび

コンベア輸送ラインおよびインケーサーの構築

パレタイザーおよびコンベアの構築

パレタイザーおよびコンベアの構築 コンベアラインの構築

コンベアラインの構築 パレタイズ・デパレタイズラインの

パレタイズ・デパレタイズラインの構築

物流支援システムの導入

物流支援システムの導入 プラスチックケースの採用

プラスチックケースの採用およびパスボックスの導入

包装ラインの増設

包装ラインの増設 インクジェットプリンターの導入

インクジェットプリンターの導入 検査カメラの導入

検査カメラの導入 容器アンケーサーの導入

容器アンケーサーの導入 不良品再利用搬送ラインの構築

不良品再利用搬送ラインの構築 リターナブルケース

リターナブルケースクリーン化システムの構築

包装資材リデュースシステムの構築

包装資材リデュースシステムの構築 リサイクルパレットシステムの導入

リサイクルパレットシステムの導入 屋外コンベアライン及び

屋外コンベアライン及びソーターラインの構築

食品物流センターの新設構築

食品物流センターの新設構築 自動緩衝材レスシステムの導入

自動緩衝材レスシステムの導入 パウチ入り食品製造ラインの自動化

パウチ入り食品製造ラインの自動化 部品および完成品搬送の無人化

部品および完成品搬送の無人化