お客様は洗剤メーカー。

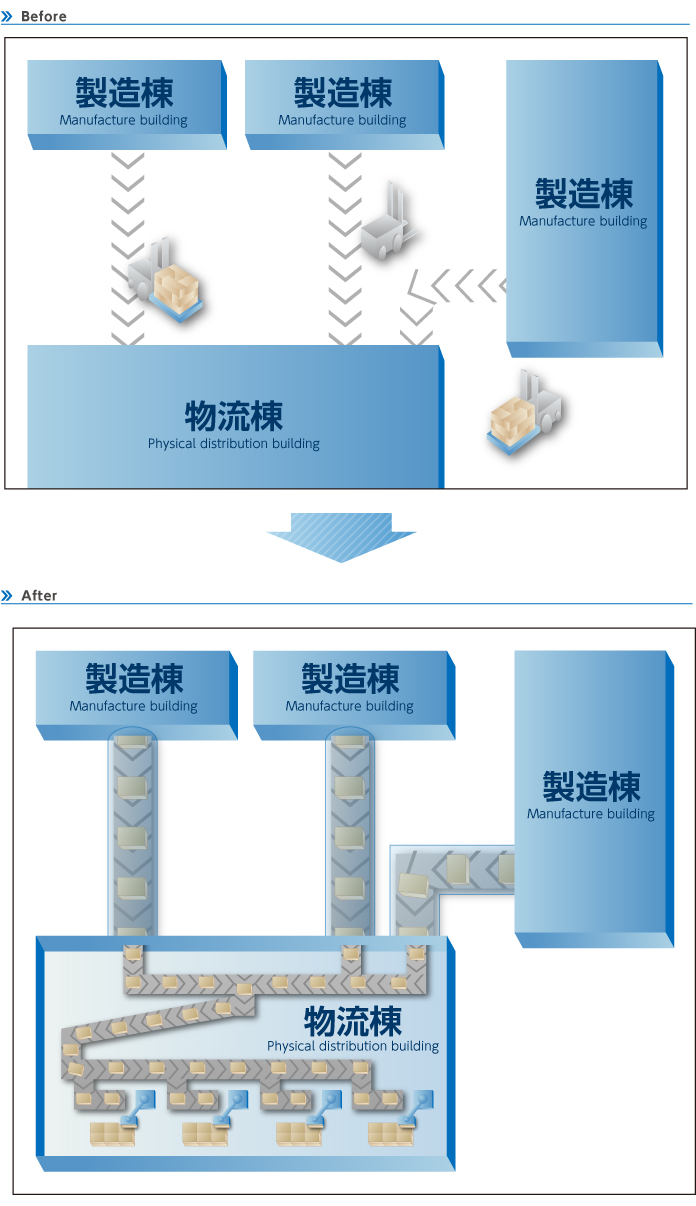

お客様は洗剤メーカー。工場内には製造箇所が十数カ所点在しており、各現場ではダンボールケースの積み付け作業から倉庫への搬送までを、全て人手で行っていた。倉庫への搬送については、その都度フォークリフトで行っており、工場内の安全性についても懸念されていた。

| 屋外コンベア及びソーターライン |

十数カ所の製造工場で箱詰めされたダンボールケースをコンベアによって倉庫に集約し、製品別に仕分けた後の積み付け作業も自動化しました。

この導入により、工場内を走り回るフォークリフトが排除でき、極めて安全な現場環境を構築できました。

この導入により、工場内を走り回るフォークリフトが排除でき、極めて安全な現場環境を構築できました。また、ダンボールケース積み付けの自動化によって省人化が実現。自動倉庫を導入することにより、物流の根幹となる入出荷業務も一元管理できたことから在庫精度も向上し、大変喜んでいただけました。

弊社ではこのような物流における課題解決において、自動化や効率化、省人化だけでなく安全性にも考慮したご提案が可能です。

弊社ではこのような物流における課題解決において、自動化や効率化、省人化だけでなく安全性にも考慮したご提案が可能です。

ボトル異品種混入防止システムの導入

ボトル異品種混入防止システムの導入 コンベア輸送ラインおよび

コンベア輸送ラインおよびインケーサーの構築

パレタイザーおよびコンベアの構築

パレタイザーおよびコンベアの構築 コンベアラインの構築

コンベアラインの構築 パレタイズ・デパレタイズラインの

パレタイズ・デパレタイズラインの構築

物流支援システムの導入

物流支援システムの導入 プラスチックケースの採用

プラスチックケースの採用およびパスボックスの導入

包装ラインの増設

包装ラインの増設 インクジェットプリンターの導入

インクジェットプリンターの導入 検査カメラの導入

検査カメラの導入 容器アンケーサーの導入

容器アンケーサーの導入 不良品再利用搬送ラインの構築

不良品再利用搬送ラインの構築 リターナブルケース

リターナブルケースクリーン化システムの構築

包装資材リデュースシステムの構築

包装資材リデュースシステムの構築 リサイクルパレットシステムの導入

リサイクルパレットシステムの導入 屋外コンベアライン及び

屋外コンベアライン及びソーターラインの構築

食品物流センターの新設構築

食品物流センターの新設構築 自動緩衝材レスシステムの導入

自動緩衝材レスシステムの導入 パウチ入り食品製造ラインの自動化

パウチ入り食品製造ラインの自動化 部品および完成品搬送の無人化

部品および完成品搬送の無人化