お客様は食品のネット通販の物流センター。

お客様は食品のネット通販の物流センター。全国の農家から野菜を集め、オーダーごとにピッキングし出荷しているが、オーダー数増加によりピッキング能力の増強が必要となり、現状の物流センターでは対応できないことから、新物流センターを設立することとなった。

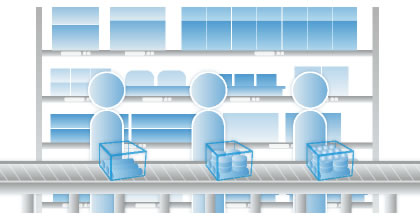

| ピッキング搬送システム |

|

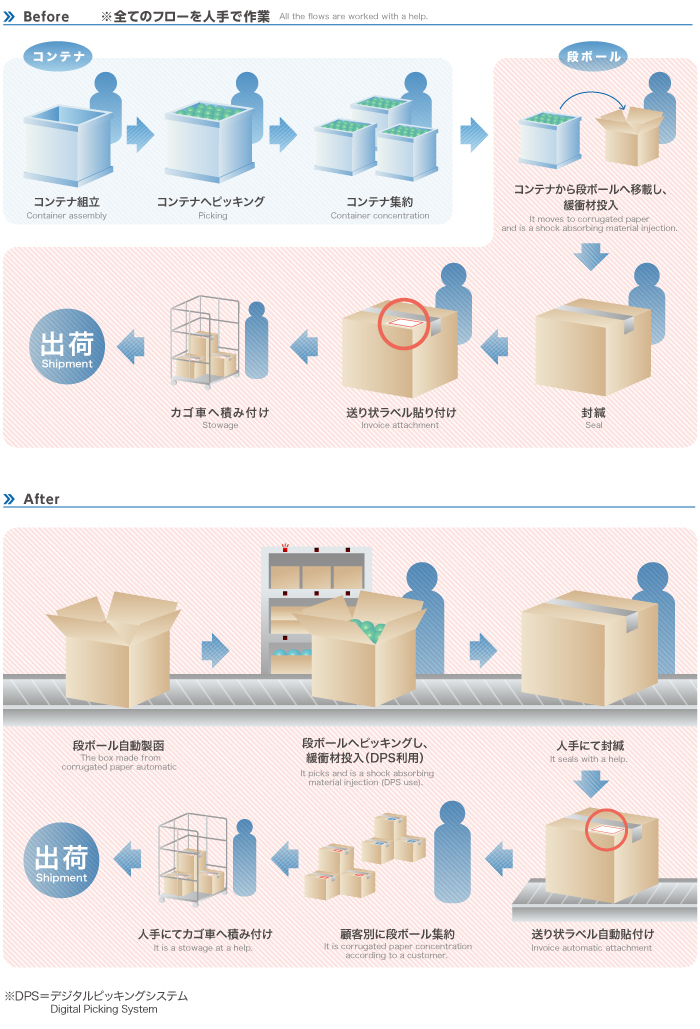

今までは出荷ケースへのピッキング前に、コンテナへの事前ピッキング作業をしていたが、以下のフローのようにこの事前ピッキングを排除できている。 |

|

|

直接ダンボールに入れる運用にてデジタルピッキングシステムを導入するにあたり、ピッキングデーターを作る際に事前にヴァーチャルでの顧客別荷姿をオリジナルソフトにて作成し、重量物から順にケース投入していけるようにして、輸送時の製品の品質向上をはかっている。 |

|

|

本システム導入により、ピッキング作業や製品・ケースの移動を軽減させることで、人手は約半数に減り人件費を飛躍的に低下させることができた。 |

|

小ロット多品種でしかも形状、重量もバラバラな商品のピッキングには大変苦労しましたが、投入における優先順位を標準化し、システムとしてまとめることで、結果として導入前に比べて人数は大幅に削減でき、能力も約2倍まで引き上げることができ、大変満足頂いております。

小ロット多品種でしかも形状、重量もバラバラな商品のピッキングには大変苦労しましたが、投入における優先順位を標準化し、システムとしてまとめることで、結果として導入前に比べて人数は大幅に削減でき、能力も約2倍まで引き上げることができ、大変満足頂いております。このように、クオリスでは物流におけるトータルコーディネートにおいても実現に向けて最大限バックアップ致します。

ボトル異品種混入防止システムの導入

ボトル異品種混入防止システムの導入 コンベア輸送ラインおよび

コンベア輸送ラインおよびインケーサーの構築

パレタイザーおよびコンベアの構築

パレタイザーおよびコンベアの構築 コンベアラインの構築

コンベアラインの構築 パレタイズ・デパレタイズラインの

パレタイズ・デパレタイズラインの構築

物流支援システムの導入

物流支援システムの導入 プラスチックケースの採用

プラスチックケースの採用およびパスボックスの導入

包装ラインの増設

包装ラインの増設 インクジェットプリンターの導入

インクジェットプリンターの導入 検査カメラの導入

検査カメラの導入 容器アンケーサーの導入

容器アンケーサーの導入 不良品再利用搬送ラインの構築

不良品再利用搬送ラインの構築 リターナブルケース

リターナブルケースクリーン化システムの構築

包装資材リデュースシステムの構築

包装資材リデュースシステムの構築 リサイクルパレットシステムの導入

リサイクルパレットシステムの導入 屋外コンベアライン及び

屋外コンベアライン及びソーターラインの構築

食品物流センターの新設構築

食品物流センターの新設構築 自動緩衝材レスシステムの導入

自動緩衝材レスシステムの導入 パウチ入り食品製造ラインの自動化

パウチ入り食品製造ラインの自動化 部品および完成品搬送の無人化

部品および完成品搬送の無人化