お客様は医療機器卸の物流センター。

お客様は医療機器卸の物流センター。当物流センターは、各メーカーから入荷された製品を、オーダーごとに出荷している。

この度、モノの流れを変えた事によって省人化及び緩衝材の大幅な削減が実現し、お客様の利便性を大幅に上げる事が出来た。

|

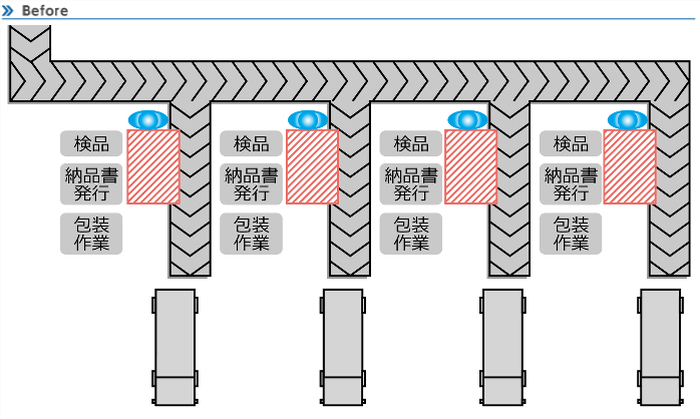

| 従来はトラックヤードのレーン毎に検品、納品書発行、包装作業を行っていました。 |

|

| 検品、納品書発行、包装工程を一箇所に集約することで包装工程自動化を実現しました。 |

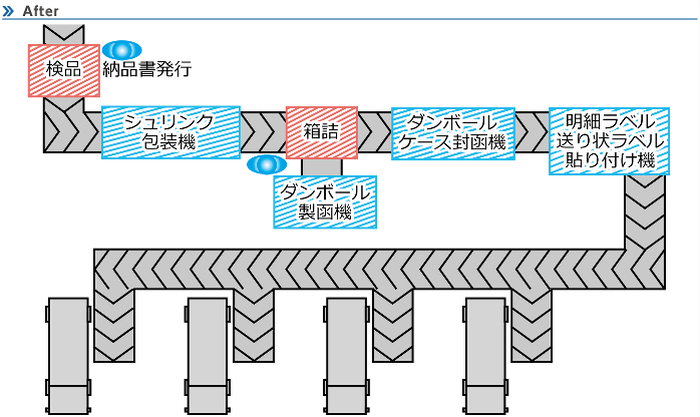

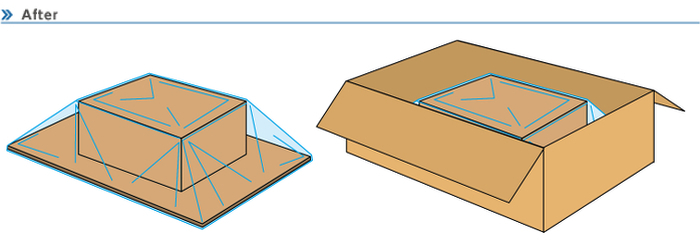

クリーンな企業イメージの表現を実現。 ・緩衝材(ゴミ)の大幅な削減 ・緩衝力アップ ・省力・省人化 従来は外装段ボールと製品の隙間を紙製の緩衝材で埋める方式だったため、美観性と緩衝効果に欠けていた。 今回、台紙に置かれた製品を透明性の高いシュリンクフィルムで結束することを実現し、緩衝材レスになったため美観的にも環境面にも改善でき、クリーンな企業イメージを伝えることができた。 |

|

|

今回の設備導入により、約30名のオペレーターが約15名に削減できました。

今回の設備導入により、約30名のオペレーターが約15名に削減できました。さらに機械化することにより、包装そのものの安定性もあり、さらに出荷ラベルや明細ラベルを自動発行することにより品質向上につなげることが出来ました。

ボトル異品種混入防止システムの導入

ボトル異品種混入防止システムの導入 コンベア輸送ラインおよび

コンベア輸送ラインおよびインケーサーの構築

パレタイザーおよびコンベアの構築

パレタイザーおよびコンベアの構築 コンベアラインの構築

コンベアラインの構築 パレタイズ・デパレタイズラインの

パレタイズ・デパレタイズラインの構築

物流支援システムの導入

物流支援システムの導入 プラスチックケースの採用

プラスチックケースの採用およびパスボックスの導入

包装ラインの増設

包装ラインの増設 インクジェットプリンターの導入

インクジェットプリンターの導入 検査カメラの導入

検査カメラの導入 容器アンケーサーの導入

容器アンケーサーの導入 不良品再利用搬送ラインの構築

不良品再利用搬送ラインの構築 リターナブルケース

リターナブルケースクリーン化システムの構築

包装資材リデュースシステムの構築

包装資材リデュースシステムの構築 リサイクルパレットシステムの導入

リサイクルパレットシステムの導入 屋外コンベアライン及び

屋外コンベアライン及びソーターラインの構築

食品物流センターの新設構築

食品物流センターの新設構築 自動緩衝材レスシステムの導入

自動緩衝材レスシステムの導入 パウチ入り食品製造ラインの自動化

パウチ入り食品製造ラインの自動化 部品および完成品搬送の無人化

部品および完成品搬送の無人化