| お客様はパウチ入り食品の製造工場。 従来は人手でインケース及びパレタイズ作業を行っていたが、需要の拡大で生産量の増加が必要となり、自動化することにより生産量の増大と無人化が必須であった。 |

|

| 自動インケースシステム |  |

キャップ付パウチと平パウチの2種類のワークがあり、それぞれ容量の違う商品がある。しかも、製造直後の袋物の商品のため高温で変形しやすく取り扱いが困難であったが、人手により行われていたインケース作業を、汎用性の高いハンドを採用したロボットを導入することで自動化しました。 |

|

| 自動パレタイズシステム | |

人手で箱詰めしたものを人手で積付けしていた作業負荷の高い工程を、限られたスペースと予算の中でロボットを導入することで自動化しました。 |

|

| 集中管理による段取り替えの簡略化を実現 | |

個別に行っていた段取り替えを、製造ライン内の制御を一元管理することにより、各機器の設定を一括で変更できるようにしました。 |

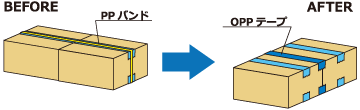

PPバンドで結束していた2個口の製品に関しても、OPPテープで貼り合わせて結束する仕様に変更したことで、資材の共通化及び自動化設備のコストダウンを実現しました。 |

|

インケースを自動化するために製品の形状や向きなどをカメラにて検知する必要があったが、パウチ製品の素材特性上の反射の影響から精度の高い検知が難しかった。そのため、コンベア下から照明を当て製品の影を捉えることにより、正確に輪郭を検知することを可能とした。これにより検知精度向上に成功し、自動インケース作業の安定化を実現している。 |

|

人手で行われていた積付け同様、スキマ無く積付ける必要があった。また、パレタイズロボットを導入するためのスペースが極小であったため、積付けとアプローチ方法を工夫することで限られたスペースとコストの中で導入が実現されている。 |

|

扱う商品が袋物であり、かつ中身が液状のために形が不安定で常に変形する商品であったため、ライン構築についても自動箱詰めにおいても大変苦労する案件でした。その上、スペースと予算といった制約条件が大きい中での提案であったため、出来るだけシンプルかつ効率的なシステムの提案を心がけました。

扱う商品が袋物であり、かつ中身が液状のために形が不安定で常に変形する商品であったため、ライン構築についても自動箱詰めにおいても大変苦労する案件でした。その上、スペースと予算といった制約条件が大きい中での提案であったため、出来るだけシンプルかつ効率的なシステムの提案を心がけました。結果として最大の解決要素であった省人化が実現でき、これまで稼働出来なかった夜間での生産が可能となったために大幅な生産量アップにつながり、大変満足いただいております。

このように、クオリスでは製造ラインのトータルプロデュースによりお客様の課題解決に向けて最大限のバックアップを実現いたします。

ボトル異品種混入防止システムの導入

ボトル異品種混入防止システムの導入 コンベア輸送ラインおよび

コンベア輸送ラインおよびインケーサーの構築

パレタイザーおよびコンベアの構築

パレタイザーおよびコンベアの構築 コンベアラインの構築

コンベアラインの構築 パレタイズ・デパレタイズラインの

パレタイズ・デパレタイズラインの構築

物流支援システムの導入

物流支援システムの導入 プラスチックケースの採用

プラスチックケースの採用およびパスボックスの導入

包装ラインの増設

包装ラインの増設 インクジェットプリンターの導入

インクジェットプリンターの導入 検査カメラの導入

検査カメラの導入 容器アンケーサーの導入

容器アンケーサーの導入 不良品再利用搬送ラインの構築

不良品再利用搬送ラインの構築 リターナブルケース

リターナブルケースクリーン化システムの構築

包装資材リデュースシステムの構築

包装資材リデュースシステムの構築 リサイクルパレットシステムの導入

リサイクルパレットシステムの導入 屋外コンベアライン及び

屋外コンベアライン及びソーターラインの構築

食品物流センターの新設構築

食品物流センターの新設構築 自動緩衝材レスシステムの導入

自動緩衝材レスシステムの導入 パウチ入り食品製造ラインの自動化

パウチ入り食品製造ラインの自動化 部品および完成品搬送の無人化

部品および完成品搬送の無人化